Wer gehört zu Ihrem Forschungsteam?

Leiter des Projekts ist Prof. Dr.-Ing. Ingo Ehrlich, als wissenschaftliche Mitarbeiter sind aktuell Jan Loos und Marco Siegl dabei.

Wo findet die Forschung zu dem Projekt statt?

Am Technologie Campus Neustadt an der Donau; im Rahmen des Projekts soll beim Projektpartner thinkTEC GmbH in Grafenau auch ein entsprechendes Demonstrator-System aufgebaut werden.

Worum geht es in Ihrem Forschungsprojekt?

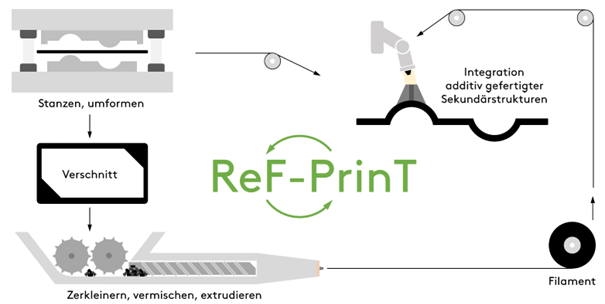

Wir wollen ein innovatives Recycling-Verfahren für faserverstärkte Thermoplastmaterialien, auch bekannt als Organobleche, entwickeln. Diese Materialien sollen als kurzfaserverstärktes Filament im 3D-Druck-Prozess wiederverwendet werden. Das Ziel von „ReF-PrinT“ ist es, die bei der Produktion anfallenden Verschnittreste in neues Filament umzuwandeln. Dieses recycelte Material wird erneut in den Produktionsprozess integriert. Dadurch lassen sich die Kosten für kurzfaserverstärkte Filamente in der Fused Filament Fabrication (FFF) senken, und das gesamte Organoblech wird vollständig genutzt, was teure Entsorgungskosten vermeidet.

Wie können Erkenntnisse aus dem Projekt Anwendung in der Praxis finden?

FFF mit reinem Thermoplastmaterial hat in den letzten Jahren an Bedeutung gewonnen und wird in vielen Unternehmen erfolgreich eingesetzt. Ein Nachteil dieser Technik ist jedoch die geringere Festigkeit und Steifigkeit der hergestellten Bauteile im Vergleich zu konventionellen Verfahren wie Spritzguss. Kurzfaserverstärkte Filamente, insbesondere solche mit Kohlenstofffasern, bieten eine Lösung, sind jedoch kostenintensiv. Organobleche zeichnen sich durch hervorragendes Leichtbaupotenzial aus, erfordern jedoch teure Umformwerkzeuge und hohe Investitionskosten. Um diese Kosten zu senken und die Fertigung von Kleinserien zu ermöglichen, wurde das erfolgreich abgeschlossene Projekt „InPrinT“ ins Leben gerufen, bei dem Krafteinleitungselemente auf umgeformte und zugeschnittene Organobleche gedruckt wurden.

Was begeistert Sie an diesem Projekt?

Wenn alles so klappt, wie geplant, leisten wir einen wichtigen Beitrag zur nachhaltigen Produktion und gestalten die Zukunft der additiven Fertigung.